汽车零部件

Agv无人叉车解决汽车零部件仓库先进先出方案

汽车零部件企业查看生产不良报表,发现最近的返工品和报废品特别多,于是找到了生产经理了解情况,发现里面有很多产品都是因为在仓库摆放时间长发霉引起的,汽车零部件生产经理的方案就是努力降库存,客户下的订单如果我们有库存,我们就直接先发库存里面的产品,没有订单的但在仓库摆放时间长的我们也会重新进行外观检验…

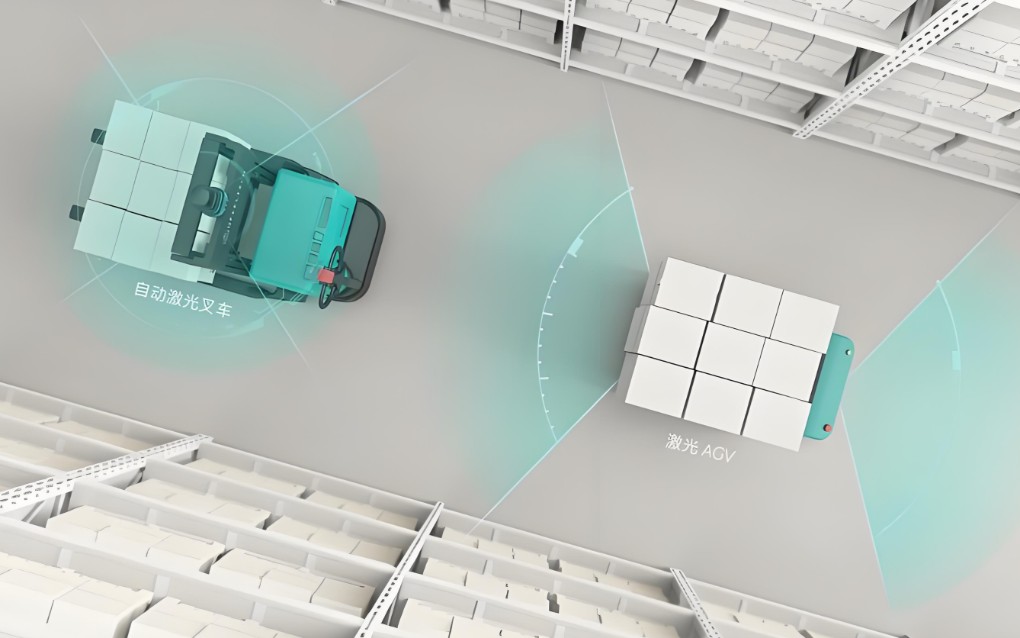

精确识别与定位

智能搬运,精准管理,提升效率

通过3D激光扫描和视觉系统对货物、货架进行精确定位和识别,确保拣选和放置的准确性。用数据(如拣选准确率提升、作业效率提高、成本下降等)和客户反馈证明方案的有效性与价值。

关键性技术

3D激光+视觉导航、感知技术、多轴实时运动控制等核心智能技术。

人力成本与安全风险

传统人工操作的高强度、高风险,以及人力资源波动对运营的影响。

效率与准确性需求

快速响应生产需求,避免过期零件使用,确保供应链顺畅。

库存管理复杂性

品种繁多、批次众多,对先进先出(FIFO)原则的执行要求高。

AGV无人叉车先进先出解决方案

• 精确识别与定位:

通过3D激光扫描和视觉系统对货物、货架进行精确定位和识别,确保拣选和放置的准确性。

• 智能调度与路径规划:

基于WMS/WCS系统,实时调度AGV完成入库、出库任务,遵循先进先出规则自动规划最优路径。

• 实时库存追踪:

RFID、条码等物联网技术与系统集成,实时更新库存状态,确保FIFO策略执行无误。

通过3D激光扫描和视觉系统对货物、货架进行精确定位和识别,确保拣选和放置的准确性。

• 智能调度与路径规划:

基于WMS/WCS系统,实时调度AGV完成入库、出库任务,遵循先进先出规则自动规划最优路径。

• 实时库存追踪:

RFID、条码等物联网技术与系统集成,实时更新库存状态,确保FIFO策略执行无误。

变化多端的杂货订单履行是否正在影响您的业务?

在维护成本来说与传统的磁导航无人叉车相比,视觉导航无人叉车不需要铺设磁导轨道,对现场环境的依赖较低,而且磁导轨道一旦出现损坏,重新铺设就要花费大量的时间和金钱成本。

- 无人叉车

- 仓库先进先出

- 未来机器人

- 全渠道履行

在维护成本来说与传统的磁导航无人叉车相比,视觉导航无人叉车不需要铺设磁导轨道,对现场环境的依赖较低,而且磁导轨道一旦出现损坏,重新铺设就要花费大量的时间和金钱成本。

相对而言视觉导航无人叉车的维护成本就低多了,最多重新张贴二维码进行矫正,而且传感器的成本显著低于激光导航。

相对而言视觉导航无人叉车的维护成本就低多了,最多重新张贴二维码进行矫正,而且传感器的成本显著低于激光导航。

我们发现其实仓库先进先出的问题并不难解决,未来机器人的销售工程师去实地考察了一番后得出结论,使用AGV无人叉车替代人工叉车,AGV无人叉车通过库位管理和集中调度系统无障碍与客户原有管理系统(WMS/MES/ERP)进行对接,使AGV无人叉车能准确叉取任务中指定的货物进行出入库。实现任务一键下发,无需人工干预,大大的节省了人工成本和时间成本。

通过流程与软件相结合的方式,完整的解决了该企业的成品先进先出问题。

通过流程与软件相结合的方式,完整的解决了该企业的成品先进先出问题。

未来机器人用AGV无人叉车解决汽车零部件仓库先进先出方案

估计这问题不单单是该汽车零部件企业担心的问题,大部分企业的都会担心万一仓库停摆改造,会损失非常多的效益。

目前无人叉车的导航类型有三种:磁导航、激光导航、视觉导航。

估计这问题不单单是该汽车零部件企业担心的问题,大部分企业的都会担心万一仓库停摆改造,会损失非常多的效益。

目前无人叉车的导航类型有三种:磁导航、激光导航、视觉导航。

很多人会担心,无人叉车安全吗?会不会出什么事故?

无人叉车的安全性在于同其他自动驾驶系统一样,控制系统就是移动机器人的驾驶员。

它根据当前规划的任务信息、移动机器人的位置信息,实时控制移动机器人的运动,保证移动机器人稳定、协调、高效的完成各种任务。

无人叉车的安全性在于同其他自动驾驶系统一样,控制系统就是移动机器人的驾驶员。

它根据当前规划的任务信息、移动机器人的位置信息,实时控制移动机器人的运动,保证移动机器人稳定、协调、高效的完成各种任务。

AGV无人叉车先进先出解决方案的工作流程

- 入库

- 库存管理

- 出库

- 动态调整

除了日常的自动运行任务,AGV还会定期接受系统的全面巡检,确保其运行状态始终保持优质。同时,智能系统具备自动追踪功能,能够精确记录每个批次零部件的入库时间,并依据这些数据优先排序。

通过这种智能化的库存管理方式,新入库的货物能够被迅速且优先分配至生产线上,大大缩短了生产线等待原材料的时间,提高了生产效率和响应速度。这种精确的库存动态管理,不仅优化了库存水平,还确保了生产流程的连续性和高效性,为企业的整体运营带来了显著的竞争优势。

通过这种智能化的库存管理方式,新入库的货物能够被迅速且优先分配至生产线上,大大缩短了生产线等待原材料的时间,提高了生产效率和响应速度。这种精确的库存动态管理,不仅优化了库存水平,还确保了生产流程的连续性和高效性,为企业的整体运营带来了显著的竞争优势。

在生产线上需要特定零部件时,仓库管理系统(WMS)或仓库控制系统(WCS)便会启动智能调度机制。系统依据先进先出(FIFO)的原则,自动生成精确的出库指令,确保物料的新鲜度和批次管理。AGV接到这些指令后,会迅速定位到最早入库的批次所在货架,准确拣选出库物资,并将其安全送至生产线上的指定工位。

这样的自动化流程不仅确保了生产线的及时供应,还避免了库存积压和物料过期问题,有效提升了物料管理的科学性和生产效率,同时也为企业节约了成本,增强了市场竞争力。

这样的自动化流程不仅确保了生产线的及时供应,还避免了库存积压和物料过期问题,有效提升了物料管理的科学性和生产效率,同时也为企业节约了成本,增强了市场竞争力。

面对生产计划的突发变动或库存水平的异常情况,我们的智能系统能够迅速响应,灵活调整AGV的任务分配和运行策略。通过实时数据分析,系统优化了AGV的工作流程,确保即使在复杂多变的运营环境中,也能坚持先进先出(FIFO)的原则,满足实际生产的需求。

这种高度自适应的物流管理能力,不仅提高了应对紧急情况的灵活性,还减少了因计划变动导致的供应链中断风险,保障了生产线的稳定运行和产品质量,从而在提升客户满意度的同时,也为企业带来了更加稳健的运营效率和市场竞争力。

这种高度自适应的物流管理能力,不仅提高了应对紧急情况的灵活性,还减少了因计划变动导致的供应链中断风险,保障了生产线的稳定运行和产品质量,从而在提升客户满意度的同时,也为企业带来了更加稳健的运营效率和市场竞争力。